उच्च बाधा फिल्म के प्रकारों और इसके उपयोग को समझने के लिए तीन मिनट।

2024-09-25

प्रश्न: उच्च अवरोधक फिल्म के प्रकारों और उनके उपयोग को समझने के लिए तीन मिनट।

हाल ही में ओएलईडी डिस्प्ले के निरंतर किण्वन के साथ, ओएलईडी सामग्री आग में हैं, और उच्च बाधा फिल्म पूंजी समुदाय द्वारा पीछा करने का विषय बन गई है।

तो एक उच्च बाधा फिल्म क्या है? यह लेख आप के लिए tuyere पर उच्च बाधा फिल्म डिक्रिप्ट करने के लिए है.

"उच्च बाधा" निस्संदेह एक बहुत ही वांछनीय गुण है, जो कई बहुलक पैकेजिंग सामग्रियों के लिए आवश्यक विशेषताओं में से एक है।उच्च बाधा निम्न आणविक भार वाले रसायनों की बहुत कम पारगम्यता को संदर्भित करती है, जैसे गैस और कार्बनिक यौगिक।

उच्च बाधा पैकेजिंग सामग्री प्रभावी रूप से उत्पाद के मूल प्रदर्शन को बनाए रख सकती है और उत्पाद के जीवनकाल को बढ़ा सकती है।

वर्तमान में बहुलक सामग्री में आम तौर पर उपयोग की जाने वाली बाधा सामग्री मुख्य रूप से निम्नलिखित हैंः

1. पॉलीविनिलिडेन क्लोराइड (पीवीडीसी)

पीवीडीसी में ऑक्सीजन और जल वाष्प के प्रति उत्कृष्ट बाधा गुण होते हैं।

पीवीडीसी के उच्च क्रिस्टलीकरण, उच्च घनत्व और हाइड्रोफोबिक आधार के अस्तित्व के कारण इसकी ऑक्सीजन पारगम्यता और पानी पारगम्यता बहुत कम है, इसलिए पीवीडीसी में उत्कृष्ट गैस बाधा गुण हैं,अन्य सामग्रियों की तुलना में बेहतर पैकेजिंग आइटम के शेल्फ जीवन का विस्तार कर सकते हैं, इसके मुद्रण अनुकूलन क्षमता के साथ, गर्मी सील करने में आसान है, इसलिए इसका व्यापक रूप से खाद्य और दवा पैकेजिंग के क्षेत्र में उपयोग किया जाता है।

2एथिलीन-विनाइल अल्कोहल कोपोलिमर (EVOH)

ईवीओएच एथिलीन और विनाइल अल्कोहल का एक सह-पोलिमर है, जिसमें बहुत अच्छे अवरोधक गुण हैं।और आणविक श्रृंखला पर हाइड्रॉक्सिल समूह हाइड्रोजन बंधन बनाने के लिए आसान हैं, ताकि अंतर-आणविक बल मजबूत हो जाए, आणविक श्रृंखला करीब से पैक हो जाए, और ईवीओएच की क्रिस्टलीयता अधिक हो, ताकि इसमें उत्कृष्ट बाधा गुण हों।

हालांकि, ईवीओएच की संरचना में बड़ी संख्या में हाइड्रोफिलिक हाइड्रॉक्सिल समूह होते हैं, जो ईवीओएच को नमी को अवशोषित करने में आसान बनाता है, इस प्रकार बाधा गुण को काफी कम करता है।इंट्रामोलेक्यूलर और इंटरमोलेक्यूलर सामंजस्य और उच्च क्रिस्टलिनिटी खराब गर्मी सीलिंग प्रदर्शन का कारण बनती है.

3पोलीआमाइड (पीए)

सामान्य तौर पर, नायलॉन गैस प्रतिरोध अच्छा है, लेकिन जल वाष्प के लिए बाधा खराब है, पानी अवशोषण मजबूत है, और पानी अवशोषण और सूजन में वृद्धि के साथ,ताकि गैस प्रतिरोध और नमी प्रतिरोध में तेजी से कमी आए, और इसकी ताकत और पैकेजिंग आकार की स्थिरता भी प्रभावित होगी।

इसके अतिरिक्त, नायलॉन में उत्कृष्ट यांत्रिक गुण, मजबूत और पहनने के प्रतिरोधी, अच्छी ठंड और गर्मी प्रतिरोध, अच्छी रासायनिक स्थिरता, आसान प्रसंस्करण, अच्छी मुद्रण क्षमता है, लेकिन खराब गर्मी सील है।

पीए राल में कुछ बाधा विशेषताएं हैं, लेकिन नमी अवशोषण दर बड़ी है, जो इसके बाधा गुणों को प्रभावित करती है, इसलिए इसे आम तौर पर बाहरी परत के रूप में उपयोग नहीं किया जा सकता है।

4पॉलिएस्टर (पीईटी, पेन)

पॉलिएस्टर में सबसे आम और व्यापक रूप से उपयोग की जाने वाली बाधा सामग्री पीईटी है। पीईटी में इसकी सममित रासायनिक संरचना, अच्छी आणविक श्रृंखला समतलता,तंग आणविक श्रृंखला स्टैकिंग, और आसान क्रिस्टलीकरण अभिविन्यास।

हाल के वर्षों में, पेन के आवेदन का तेजी से विकास, यह अच्छा हाइड्रोलिसिस प्रतिरोध, रासायनिक प्रतिरोध और यूवी प्रतिरोध है।सिवाय इसके कि पीईटी में मुख्य श्रृंखला में बेंज़ीन रिंग होती है, जबकि पेन में मुख्य श्रृंखला में एक नाफ्टालीन रिंग होती है।

चूंकि नाफ्टालीन में बेंज़ीन रिंग की तुलना में अधिक संयोजन प्रभाव होता है, आणविक श्रृंखला अधिक कठोर होती है, और संरचना अधिक सपाट होती है, इसलिए पीईटी की तुलना में पीईएन में बेहतर व्यापक गुण होते हैं।

1बहु-स्तरित यौगिक

मल्टीलेयर कम्पोजिट एक निश्चित प्रक्रिया के माध्यम से अलग-अलग बाधा गुणों के साथ दो या कई फिल्मों के मिश्रित को संदर्भित करता है। इस तरह,पैकेज के अंदर तक पहुंचने के लिए पारगम्य अणुओं को फिल्म की कई परतों से गुजरना पड़ता है, जो पारगम्य पथ को बढ़ाने के बराबर है, ताकि बाधा प्रदर्शन में सुधार हो।

यह विधि विभिन्न फिल्मों के लाभों को संश्लेषित करके तैयार की जाने वाली उत्कृष्ट व्यापक गुणों वाली एक प्रकार की समग्र फिल्म है, और प्रक्रिया सरल है।

हालांकि, आंतरिक उच्च बाधा सामग्री की तुलना में, इस विधि द्वारा तैयार फिल्म मोटी है, बुलबुले या दरार और तह के लिए प्रवण है, जो बाधा प्रदर्शन को प्रभावित करता है,और उपकरण की आवश्यकताएं अपेक्षाकृत जटिल हैं और लागत उच्च है.

2सतह कोटिंग

सतह कोटिंग भौतिक मौसम संबंधी जमाव (PVD), रासायनिक वाष्प जमाव (CVD), परमाणु परत जमाव (ALD), आणविक परत जमाव (MLD),बहुलक धातु ऑक्साइड या नाइट्राइड और अन्य सामग्रियों की सतह पर परत स्व-संयोजन (LBL) या मैग्नेट्रॉन स्पटरिंग जमाव प्रौद्योगिकी, ताकि फिल्म की सतह पर एक घनी और उत्कृष्ट बाधा कोटिंग बन सके।

हालांकि, इन विधियों में समय लेने वाली प्रक्रिया, महंगी उपकरण और जटिल प्रक्रिया जैसी कुछ समस्याएं हैं, और सेवा के दौरान कोटिंग में पिनहोल और दरारें जैसे दोष हो सकते हैं।

3नैनोकॉम्पोसिट सामग्री

नैनोकॉम्पोज़िट को इंटरकेलेशन, इन-सिटू पॉलीमराइजेशन या सोल-जेल विधि द्वारा तैयार किया जाता है जिसमें बड़े पहलू अनुपात के साथ अछूता शीट नैनोकणों का उपयोग किया जाता है।शीट नैनोकणों का जोड़ न केवल पारगम्य अणुओं की घुलनशीलता को कम करने के लिए प्रणाली में पॉलिमर मैट्रिक्स के आयतन अंश को कम कर सकता है, लेकिन पारगम्य अणुओं के पारगम्य मार्ग को भी बढ़ाता है और पारगम्य अणुओं की प्रसार दर को कम करता है, ताकि बाधा प्रदर्शन में सुधार हो।

4सतह में परिवर्तन

चूंकि बहुलक सतह अक्सर बाहरी वातावरण के संपर्क में होती है, इसलिए बहुलक की सतह अवशोषण, बाधा गुण और मुद्रण को प्रभावित करना आसान है।

रोजमर्रा के जीवन में बहुलक का बेहतर उपयोग करने के लिए, बहुलक की सतह को आमतौर पर इलाज किया जाता है। इसमें मुख्य रूप से शामिल हैंः सतह रासायनिक उपचार,सतह प्रत्यारोपण संशोधन और प्लाज्मा सतह उपचार.

इस प्रकार की विधि तकनीकी आवश्यकताओं को पूरा करने के लिए आसान है, उपकरण सरल है, एक बार निवेश लागत कम है, लेकिन यह दीर्घकालिक स्थिरता प्रभाव प्राप्त नहीं कर सकता है,एक बार सतह क्षतिग्रस्त हो जाती है, बाधा प्रदर्शन गंभीर रूप से प्रभावित हो जाएगा।

5दो तरफ़ा खिंचाव

द्विदिशात्मक खिंचाव द्वारा, बहुलक फिल्म को ऊर्ध्वाधर और क्षैतिज दोनों दिशाओं में उन्मुख किया जा सकता है, आणविक श्रृंखला व्यवस्था के क्रम में सुधार, अधिक कसकर ढेर,ताकि छोटे अणुओं के माध्यम से पारित करने के लिए अधिक कठिन हैं, और फिर बाधा प्रदर्शन में सुधार करता है। यह विधि आंतरिक उच्च बाधा बहुलक फिल्म की तैयारी की प्रक्रिया को जटिल बनाती है,और बाधा प्रदर्शन में काफी सुधार करना मुश्किल है.

उच्च बाधा सामग्री का अनुप्रयोग

उच्च बाधा फिल्म पहले ही दैनिक जीवन में दिखाई दी है, वर्तमान बहुलक उच्च बाधा सामग्री मुख्य रूप से खाद्य और दवा पैकेजिंग, इलेक्ट्रॉनिक उपकरण पैकेजिंग, सौर सेल पैकेजिंग,OLED पैकेजिंग.

1खाद्य एवं औषधि पैकेजिंग

खाद्य और औषधि पैकेजिंग उच्च बाधा सामग्री का सबसे व्यापक रूप से उपयोग किया जाने वाला क्षेत्र है। यह मुख्य रूप से भोजन और दवा को खराब करने के लिए पैकेज में प्रवेश करने से हवा में ऑक्सीजन और जल वाष्प को रोकने के लिए है,जो इसकी शेल्फ लाइफ को काफी कम करता है.

खाद्य और औषधि पैकेजिंग के लिए बाधा आवश्यकताएं आम तौर पर विशेष रूप से उच्च नहीं होती हैं,और अवरुद्ध होने वाली सामग्री का जल वाष्प पारगम्यता (WVTR) और ऑक्सीजन पारगम्यता (OTR) 10g/m2/day और 100cm3/m2/day से कम होना चाहिए।, क्रमशः

2इलेक्ट्रॉनिक उपकरण पैकेजिंग

आधुनिक इलेक्ट्रॉनिक सूचना के तेजी से विकास के साथ लोगों ने इलेक्ट्रॉनिक घटकों के लिए उच्च आवश्यकताएं रखी हैं और पोर्टेबिलिटी और मल्टीफंक्शन की ओर विकसित हुए हैं।इससे इलेक्ट्रॉनिक उपकरणों की पैकेजिंग सामग्री के लिए अधिक आवश्यकताएं सामने आती हैं, जिसमें अच्छी इन्सुलेशन होनी चाहिए, लेकिन इसे बाहरी ऑक्सीजन और वाटर वाष्प संक्षारण से बचाने में भी सक्षम होना चाहिए, और एक निश्चित ताकत भी होनी चाहिए,जिसमें बहुलक बाधा सामग्री के प्रयोग की आवश्यकता होती है.

पैकेजिंग सामग्री के लिए सामान्य इलेक्ट्रॉनिक उपकरणों के लिए जल वाष्प पारगम्यता (WVTR) और ऑक्सीजन पारगम्यता (OTR) के लिए बाधा आवश्यकताएं क्रमशः 10-1g/m2/day और 1cm3/m2/day से कम होनी चाहिए।

3सौर सेल पैकेजिंग

चूंकि सौर ऊर्जा पूरे वर्ष हवा के संपर्क में रहती है, इसलिए हवा में मौजूद ऑक्सीजन और जल वाष्प सौर सेल के बाहर धातु की परत को आसानी से क्षय कर देते हैं,जो सौर कोशिकाओं के उपयोग को गंभीर रूप से प्रभावित करता हैइसलिए सौर सेल मॉड्यूल को उच्च बाधा सामग्री के साथ पैकेज करना आवश्यक है, जो न केवल सौर सेल के सेवा जीवन को सुनिश्चित कर सकता है, बल्कि बैटरी के प्रतिरोध को भी बढ़ा सकता है।.

पैकेजिंग सामग्री के लिए सौर कोशिकाओं की बाधा आवश्यकताएं जल वाष्प पारगम्यता (WVTR) और ऑक्सीजन पारगम्यता (OTR) हैं जो क्रमशः 10-2g/m2/day और 10-1cm3/m2/day से कम होनी चाहिए।

4ओएलईडी पैकेजिंग

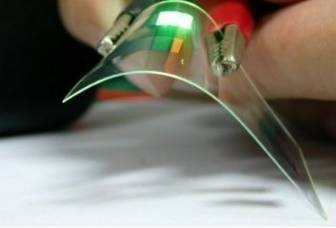

ओएलईडी पैकेजिंग फिल्म

ओएलईडी को विकास के प्रारंभिक चरण से ही अगली पीढ़ी के डिस्प्ले का कार्य सौंपा गया है, लेकिन इसका कम जीवनकाल इसका व्यावसायिक उपयोग सीमित करने वाली एक प्रमुख समस्या रही है।OLED इलेक्ट्रोड सामग्री और प्रकाश सामग्री का जीवन प्रभावित करने का मुख्य कारण ऑक्सीजन के लिए बहुत संवेदनशील हैं, पानी, अशुद्धियों, यह आसानी से प्रदूषित हो जाता है, जिसके परिणामस्वरूप डिवाइस के प्रदर्शन में गिरावट आती है, जिससे प्रकाश दक्षता कम हो जाती है, सेवा जीवन को छोटा कर देती है।

उत्पाद की प्रकाश दक्षता सुनिश्चित करने और उसके सेवा जीवन को बढ़ाने के लिए, पैकेजिंग के दौरान उपकरण को ऑक्सीजन और पानी से अलग किया जाना चाहिए।

और यह सुनिश्चित करने के लिए कि लचीले ओएलईडी डिस्प्ले का सेवा जीवन 10000 घंटे से अधिक हो,अवरुद्ध सामग्री का जल वाष्प पारगम्यता (WVTR) और ऑक्सीजन पारगम्यता (OTR) 10-6g/m2/day और 10-5cm3/m2/day से कम होना चाहिए।इसके मानक कार्बनिक फोटोवोल्टिक, सौर सेल पैकेजिंग, खाद्य पदार्थों,दवा और इलेक्ट्रॉनिक उपकरण पैकेजिंग प्रौद्योगिकी, इसलिए उत्पाद के जीवनकाल की सख्त आवश्यकताओं को पूरा करने के लिए उपकरण को पैकेज करने के लिए उत्कृष्ट बाधा प्रदर्शन के साथ लचीली सब्सट्रेट सामग्री चुनना आवश्यक है।

-

2024-10-10

-

2024-10-09

-

2024-10-08

-

2024-09-30